针对工业风机在变工况(如流量突变)下的稳定性问题,通过主动控制策略改善需结合动态响应分析、先进控制算法和系统集成技术。以下是系统性解决方案:

1. 问题分析与控制目标

1.1 变工况不稳定的根源

- 流量突变影响:

- 气动载荷波动 → 叶片失速/喘振 → 效率骤降、振动加剧

- 惯性延迟 → 电机-叶轮转速失配 → 扭矩振荡

- 典型场景:

- 钢铁厂除尘系统阀门突然开闭

- 化工流程中反应釜压力骤变导致的排气需求变化

1.2 控制目标

- 核心指标:

- 响应时间 <100ms(避免喘振)

- 转速波动幅度 <±2%额定值

- 静压恢复时间 <1s

2. 主动控制策略设计

2.1 传感器网络配置

- 关键监测参数:

- 实时流量(超声波流量计)

- 进出口压力(差压变送器)

- 转速(编码器)

- 振动(加速度计)

- 数据融合:

- 卡尔曼滤波消除噪声,提升信号可靠性

2.2 控制算法选择

- 经典PID改进:

- 模糊自适应PID:根据误差变化率动态调整参数(如Kp随流量偏差非线性变化)

- 抗积分饱和PID:限制积分项累积,避免超调

- 现代控制方法:

- 模型预测控制(MPC):

- 建立风机状态空间模型,滚动优化未来3-5步控制量

- 处理流量突变的多变量耦合(如转速、压力、温度)

- 滑模控制(SMC):

- 设计滑模面强制系统状态快速收敛,鲁棒性强

- 需解决高频抖振问题(可用饱和函数替代符号函数)

- 模型预测控制(MPC):

2.3 执行机构响应

- 变频调速(VFD):

- 选用矢量控制变频器(如ABB ACS880),转矩响应时间 <10ms

- 导叶调节:

- 前导叶动态角度补偿(与变频协同控制)

- 喘振保护:

- 快速泄压阀(电磁阀动作时间 <50ms)

3. 系统实现与验证

3.1 数字孪生仿真

- 模型构建:

- 1D-3D耦合模型(如GT-Suite+ANSYS Fluent)

- 模拟流量阶跃突变下的瞬态流场

- 硬件在环(HIL)测试:

- dSPACE平台实时验证控制算法

3.2 现场调试

- 阶跃响应测试:

- 突增/突减30%流量,记录压力-转速曲线

- 抗干扰测试:

- 人为引入电网电压波动(±10%),观察系统恢复能力

4. 典型案例与效果

4.1 某水泥厂窑尾风机改造

- 问题:生料投料波动导致风机频繁喘振

- 方案:

- 采用MPC+前馈补偿(投料信号提前触发转速调整)

- 加装高频压力传感器(采样率1kHz)

- 效果:

- 喘振次数降为0,电耗降低8%

4.2 石化行业丙烯压缩机

- 问题:紧急停机时回流阀开启引发喘振

- 方案:

- 滑模控制快速调节导叶,配合泄压阀联锁

- 效果:

- 压力波动幅度减少70%

5. 关键技术挑战与对策

- 挑战1:模型精度不足

- 对策:在线参数辨识(递归最小二乘法更新模型)

- 挑战2:执行机构延迟

- 对策:时间延迟补偿(Smith预估器)

- 挑战3:多机协同

- 对策:分布式模型预测控制(DMPC)协调多台风机组

6. 未来方向

- 数字孪生+AI:

- LSTM神经网络预测流量突变趋势,提前触发控制

- 新型作动器:

- 压电陶瓷驱动导叶,响应速度提升至μs级

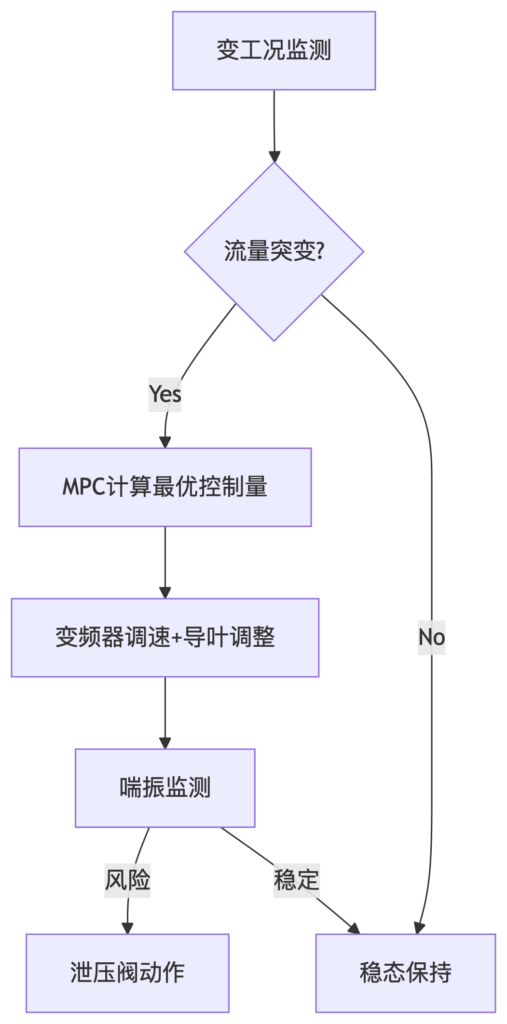

实施流程图

通过上述主动控制策略,工业风机可在变工况下实现快速稳定,显著降低故障率并延长设备寿命。实际应用中需根据具体风机类型(离心/轴流)和工艺特点定制控制逻辑。