要通过叶片型线优化(如采用3D打印定制叶片)提升高压离心风机的气动效率,需结合先进设计方法、材料工艺和性能验证,以下是分步骤的解决方案:

1. 叶片型线优化设计

1.1 参数化建模与目标设定

- 参数化建模:

- 使用Bezier曲线/NURBS控制叶片中弧线、厚度分布、前缘/后缘几何(如ANSYS BladeModeler)。

- 关键参数:进口角(β₁)、出口角(β₂)、展弦比、掠角(Sweep)。

- 目标函数:

- 最大化全压效率(η)、静压升(ΔPₛₜ),最小化流动分离(如熵产率)。

1.2 气动优化方法

- CFD仿真驱动优化:

- 采用RANS方程(SST k-ω湍流模型)模拟流场,识别分离涡、二次流损失区域。

- 结合响应面法(RSM)或遗传算法(NSGA-II)进行多目标优化。

- 仿生学设计:

- 模仿鲸鱼鳍前缘波纹结构,延迟流动分离(案例:GE的仿生叶片效率提升2-3%)。

2. 3D打印定制化实现

2.1 材料与工艺选择

- 材料:

- 轻量化:钛合金(Ti-6Al-4V)用于高温场景,碳纤维增强聚合物(CFRP)用于减重。

- 高强度:Inconel 718用于腐蚀性介质。

- 3D打印工艺:

- SLM(选择性激光熔化):适合金属叶片的高精度复杂结构。

- FDM(熔融沉积):快速原型验证,低成本测试不同型线。

2.2 结构创新

- 拓扑优化:

- 通过Altair OptiStruct生成轻量化镂空结构,保持强度(减重可达20%)。

- 内部冷却通道:

- 3D打印集成仿生血管式冷却流道,降低高温气体导致的变形(如西门子燃气轮机叶片案例)。

3. 性能验证与测试

3.1 实验验证

- 风洞测试:

- 对比优化前后叶片的压力-流量曲线(按AMCA 210标准),测量效率提升幅度。

- PIV(粒子图像测速):

- 可视化流场,验证CFD预测的分离区抑制效果。

3.2 工业场景测试

- 现场监测:

- 安装振动传感器(如加速度计)和压力探头,长期跟踪实际工况下的性能衰减。

4. 关键挑战与解决方案

- 挑战1:流动分离控制

- 解决方案:在叶片吸力面设计微型涡流发生器(MVG),通过3D打印直接成型。

- 挑战2:强度与重量平衡

- 解决方案:采用梯度材料打印,叶根高密度、叶尖低密度。

- 挑战3:成本控制

- 解决方案:通过仿真筛选最优方案,减少试制次数;批量打印降低单件成本。

5. 预期效果

- 效率提升:优化型线+3D打印工艺可使效率提升 5-8%(如文献《ASME Journal of Turbomachinery》中某案例)。

- 维护成本降低:一体化打印减少装配接口,故障率下降。

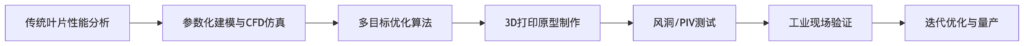

实施流程

案例参考

- GE航空:3D打印燃油喷嘴,通过拓扑优化减重25%,效率提升15%。

- Siemens:3D打印燃气轮机叶片,集成冷却通道,耐温能力提高200°C。

通过上述方法,可实现高压离心风机叶片的气动效率、可靠性与轻量化协同优化,尤其适用于化工、能源等高要求领域。